WIR LIEBEN PROBLEME – ZUM BEISPIEL IHRE

Ladekran.

Für Unternehmen, die z.B. LKWs um Autokrane aufrüsten, ergibt sich eine enorme Variantenvielfalt hinsichtlich der individuellen Kundenwünsche. Diese Kunden fordern unterschiedlichste Lösungen zur Gewichtsklasse, zur Steuerungsart, zum Bewegungsablauf und zum Anbauort. Um diesen Wünschen gerecht zu werden, müssen die Krane individuell geplant und gefertigt werden.

Die individuelle Ausstattung treibt Fertigungszeiten und Lagerkosten in die Höhe. Jeder Auftrag muss detailliert betrachtet und analysiert werden. Die Steuerungseinheiten werden individuell gebaut, die Einzelteile müssen kommissioniert werden, die Verdrahtung erfolgt nach Schaltplan. Erst nach erfolgter Installation der Steuerung und der Peripherie (Sensorik und Aktorik), können Installationsfehler erkannt werden. Die Inbetriebnahme am Fahrzeug verzögert sich, die Kollegen aus der Technik müssen die Korrektur unter ergonomisch ungünstigen Bedingungen durchführen. Eine Installation am Fahrzeug dauert bis zu 6 Stunden, dabei überwiegen die Such- und Orientierungszeiten.

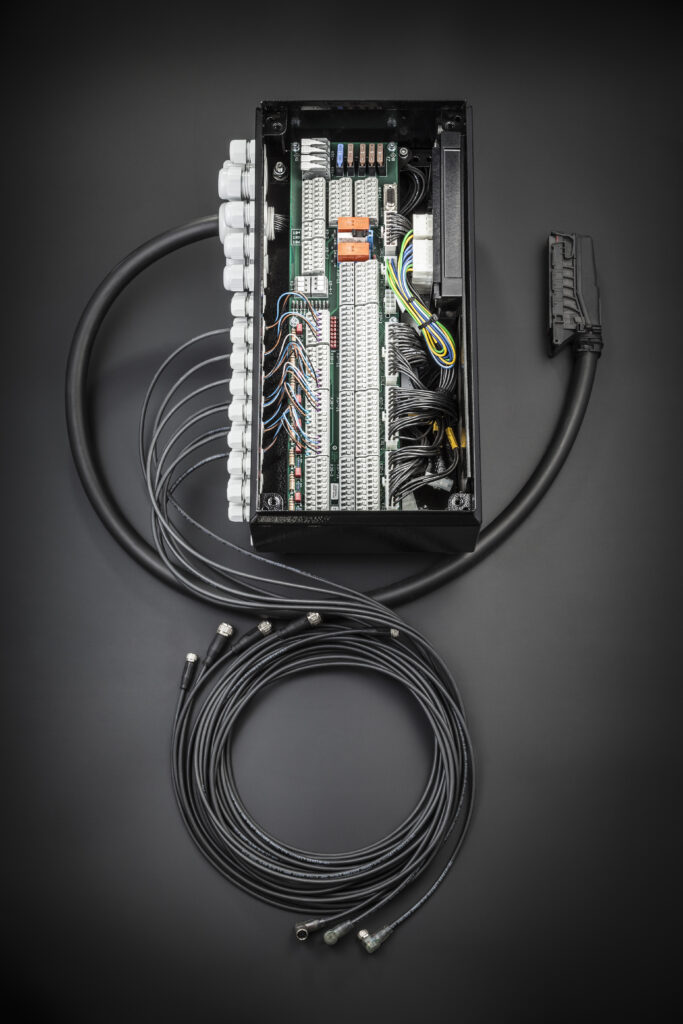

Die große Variantenvielfalt wird hinsichtlich der Steuerungseigenschaften analysiert und eine Schnittmenge gebildet. Diese Schnittmenge wird um häufig vorkommende Ausstattungsoptionen erweitert. Für Anforderungen von Exoten wird zusätzlicher Bauraum berücksichtigt. Eine Rangierplatine übernimmt die Aufgaben der Verdrahtung. Durch ein vorinstalliertes Gehäuse mit bestückter Platine und angeschlossenem Kabelsatz können Varianten zusammengefasst werden. Trotz geringer Mehrkosten für installierte, jedoch nicht genutzte Optionen, überwiegt die Einsparung deutlich. Die vorinstallierten und vorgeprüften Steuerungsmodule sind vorrätig und innerhalb von 90 Minuten installiert. Die Inbetriebnahmephase verkürzt sich im Schnitt um 120 Minuten, denn Verzögerungen durch auftretende Fehler entfallen.

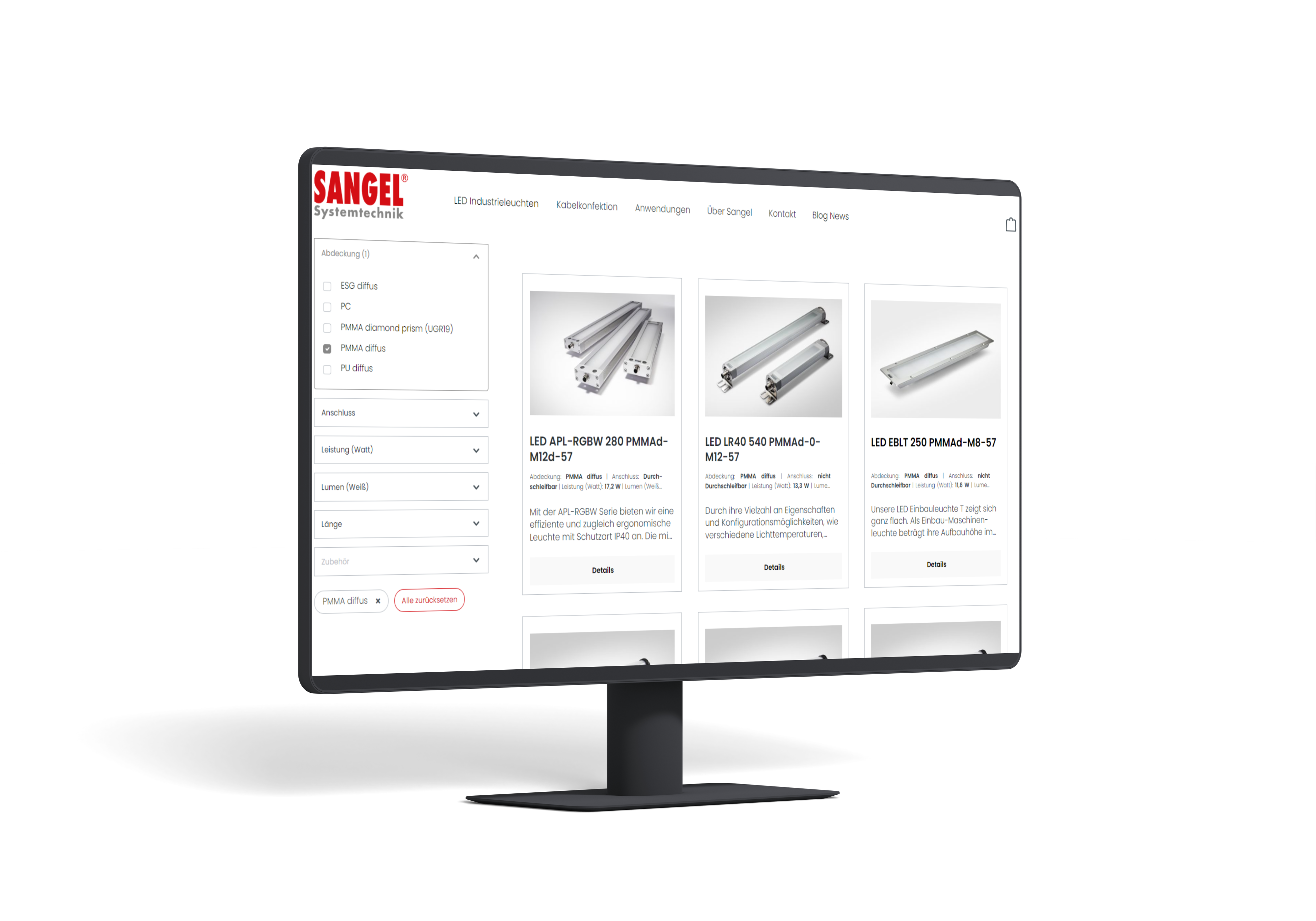

IMMER BESTENS INFORMIERT

Unser Downloadbereich.

Laden Sie sich die gewünschten Informationen direkt herunter.

Hier stellen wir Ihnen unsere aktuellen Broschüren im Bereich der Antriebssysteme, LED Industrieleuchten, OEM und Systembaugruppen, sowie die aktuellen Liefer- und Zahlungsbedingungen und Einkaufsbedingungen der SANGEL® Systemtechnik GmbH als pdf-Dokument zum Download bereit.